2 de julio de 2025

Hablaremos sobre los Prototipos y las distintas técnicas de prototipado rápido más utilizadas, las ventajas y para que se usan más frecuentemente cada una de ellas.

Cubrimos todas las fases desde el desarrollo, la protección y comercialización de los productos e ideas que podáis tener.

Trabajamos tanto para personas particulares como para empresas o empresarios.

Os vamos a hablar en esta entrada de algunos de los prototipos y productos finales que hemos realizado mediante técnicas de fabricación en serie.

¿Para qué Sirven los Prototipos?

Los motivos por los que puedas querer un prototipo sobre tu idea son varios, pero por norma general, cuando nos planteamos hacer un prototipo es porque queremos realizar una comprobación sobre la idea que hemos tenido.

Cuando tenemos la idea en la cabeza o diseñada en un ordenador, no la tenemos de forma tangible para poderla tocar y comprobar su funcionamiento.

El principal objetivo del prototipo es comprobar que la idea que se ha tenido funciona de forma adecuada, tiene unas dimensiones correctas, que sea ergonómica, funcional, con una forma adecuada, etc.

Verificando así que la idea obtenida es viable técnicamente en cuanto a su funcionalidad.

También existen prototipos que tienen un objetivo únicamente estético, por ejemplo, quieres vender o licenciar la patente y para que las empresas se interesen en el proyecto se realiza un prototipo que te ayude a mostrar de forma atractiva la idea.

En estos casos, se puede realizar un prototipo estético sobre el que luego se realiza un vídeo comercial en el que se va a promocionar.

Otro motivo para realizar un prototipo es aportar un mayor valor a la patente. Cuánto más desarrollado esté un proyecto, más valor va a tener de cara a su venta.

Consiguiendo así que si tenemos un prototipo, la empresa que lo compre nos ofrezca más dinero por la patente, siendo también más fácil el conseguir la venta de la patente.

Estos son principalmente los dos motivos que nos pueden llevar a realizar un prototipo.

También realizar un prototipo es un paso previo a la fabricación en serie de un producto, para verificar lo que hemos comentado antes, funcionamiento, medidas, etc.

¿Cómo se Realizan los Prototipos?

La fase del prototipo, tiene una fase previa que es la del diseño industrial, y es que sobre todo cuando vamos a realizar técnicas de prototipado rápido, como la impresión 3D o la estereolitografía u otras técnicas, es necesario el diseño industrial previo.

Este diseño industrial tienes que tenerlo o te lo tienen que realizar de forma conjunta.

Esto es porque cuando se va a imprimir una pieza, es necesario que a esa impresora o máquina que te va a realizar el prototipo le mandes información de que geometría, dimensiones, etc., va a tener la pieza.

Esto queda definido mediante el diseño industrial, donde se genera un documento con la información por ejemplo de la geometría de la pieza y con esa información, se va a la máquina que te va a realizar el prototipo.

Cuando se realiza un prototipo, se imprime cada una de las piezas por separado y luego hay una etapa de procesado, que implica a veces incluso pulir o lijar la superficie, el uso de piezas metálicas o de otros materiales.

Por lo que tenemos, la fase de diseño, la fase de impresión o generación de las piezas y luego la técnica de postprocesado hasta conseguir el prototipo final.

Técnicas de Prototipado Rápido

Hay 3 técnicas de prototipado rápido:

1. Prototipos con Diseño 3D

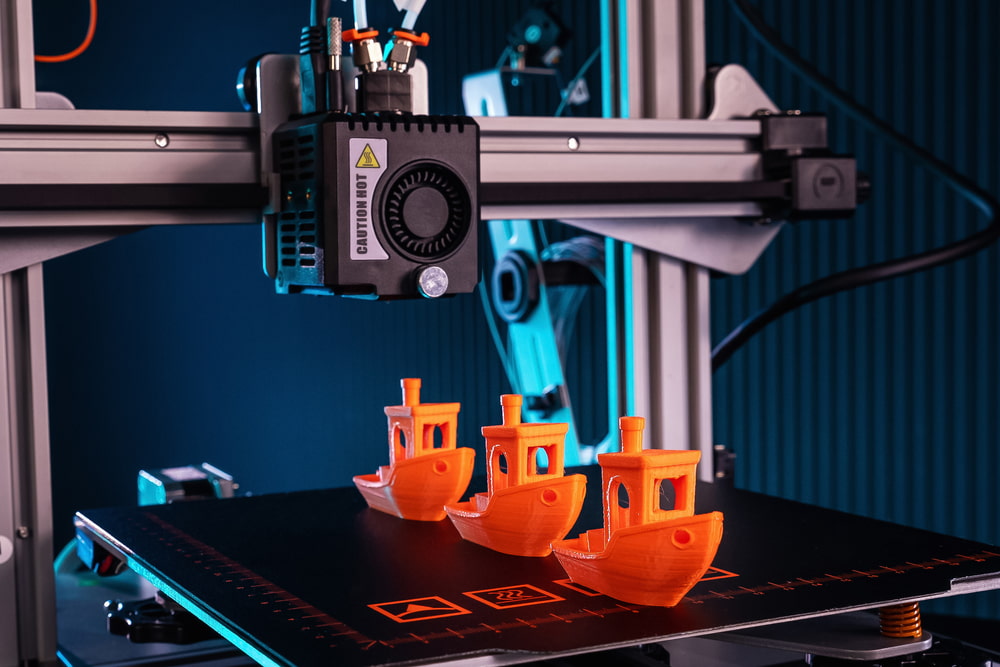

Esta técnica es la que todos conocemos más habitualmente y son las piezas generadas mediante una impresora 3D.

También se conoce esta técnica como FDM que son las siglas de Fabricación Aditiva.

Esta técnica de prototipado parte de un material que es suministrado en forma de hilos, en un filamento que lo vamos a fundir.

Ese hilo, pasa por un fusor que calienta el filamento hasta que se funde y este cabezal, se va moviendo con la geometría indicada hasta generar la pieza capa por capa.

Este sería el funcionamiento principal de las impresoras 3D.

Esta técnica se suele usar para hacer prototipos baratos y rápidos, es una de las técnicas de prototipado más barata.

Además hay una amplia disponibilidad de materiales, podemos hacer prototipos en PLA, en filamento flexible, ABS, que son materiales relativamente baratos.

Las principales ventajas de utilizar esta técnica, en comparación con las otras dos técnicas de las que luego hablaremos, es que es una de las formas más baratas de realizar una pieza y además es de las formas más rápidas.

Las desventajas son que realiza piezas con poca exactitud y sin una gran tolerancia, por lo que si queremos hacer un prototipo de una pieza que necesitamos con un gran grado de detalle o tolerancia, esta no sería la técnica más adecuada.

Además tampoco son piezas que tengan una gran resistencia mecánica, es decir, si es un prototipo en el que queremos probar más o menos las dimensiones, la ergonomía o el cómo queda estéticamente es una técnica apropiada.

Pero si quieres comprobar los kg que aguanta o la tensión que soporta, no va a ser el prototipo adecuado, porque no son piezas que tengan una gran resistencia.

Es una de las técnicas de prototipado que más escuchamos porque la impresora que se usa, es relativamente barata, si lo tenemos en cuenta con el equipo necesario en las otras técnicas que veremos.

Podemos adquirir una impresora con una calidad buena por unos 2.000€ o incluso menos y si nos vamos a impresoras industriales, nos podríamos gastar alrededor de unos 15.000€.

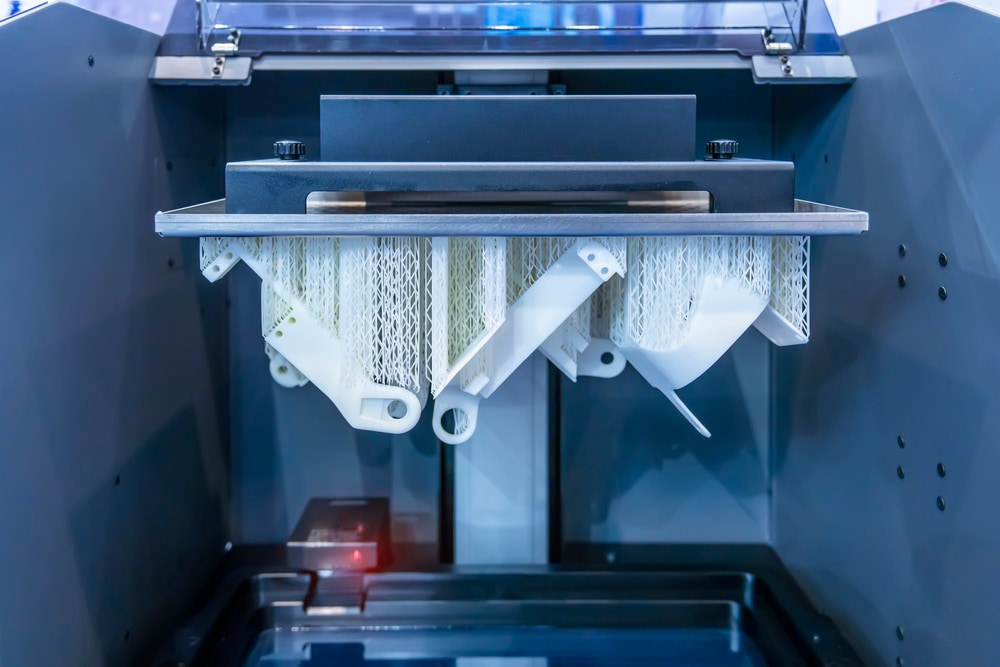

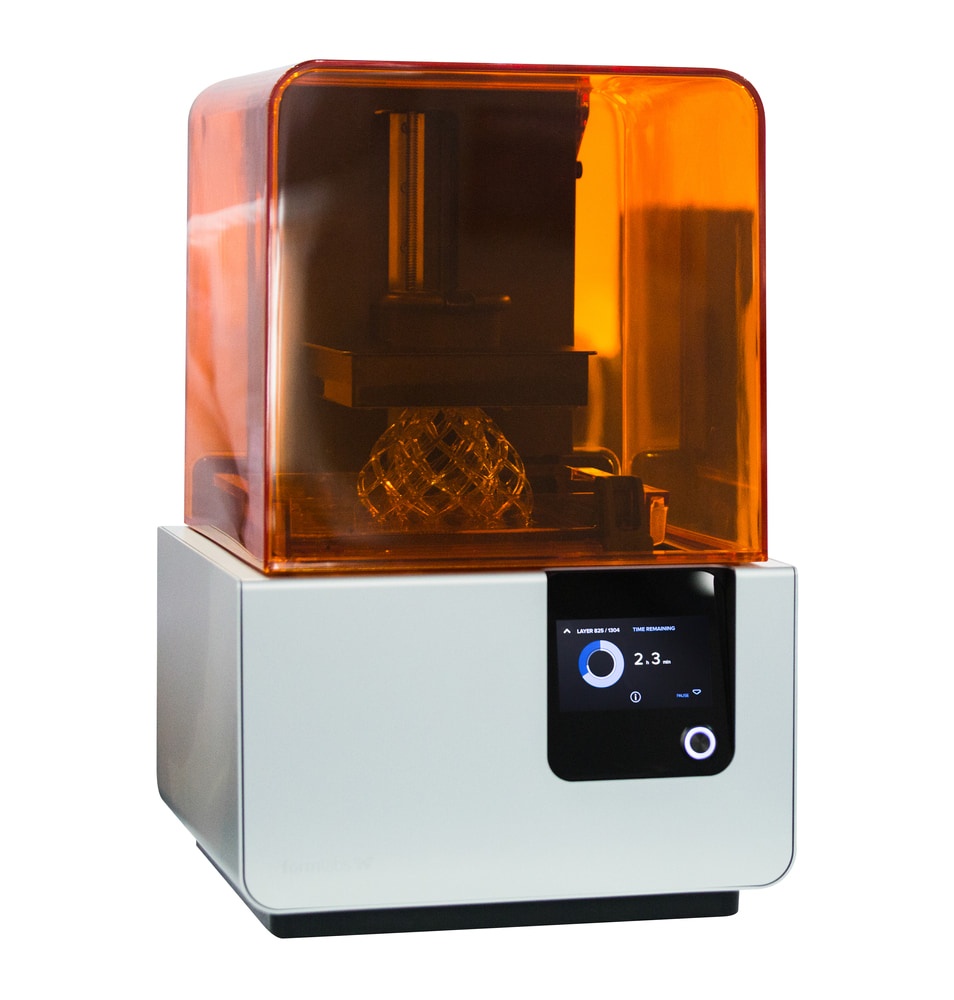

2. Prototipos por Estereolitografía (SLA)

También se la conoce por las siglas SLA y el principio con el que funciona es diferente a las impresoras 3D.

En este caso se parte de un polímero líquido, una resina líquida que al incidir sobre ella un láser ultravioleta, se va a polimerizar y se va a solidificar.

Se parte de un material por tanto en estado líquido.

Se suele utilizar para prototipos en los que queremos una gran exactitud, con formas complejas o necesitamos una gran precisión.

Tiene una tolerancia y exactitud muy buenas, siendo la opción más adecuada para prototipos estéticos.

Los materiales que podemos utilizar son bastantes amplios, permitiendo el uso de materiales muy variados y además algunos de ellos tienen propiedades ópticas y térmicas muy específicas.

También son muy usados los prototipos hechos con esta técnica cuando los vamos a usar para odontología, medicina, etc., porque podemos usar materiales que son biocompatibles.

La gran desventaja de esta tecnología es que el material y la maquinaria son bastante más caros que en las impresoras 3D.

En este caso una máquina para uso de aficionado puede llegar a costar en torno a 3.500€ y la gran diferencia está sobre todo a nivel industrial que en este caso la maquinaria estaría costando en torno a 80.000€.

Por lo que esto va a repercutir en que el coste del prototipo es más caro, no por el precio de los materiales, sino por el de la maquinaria.

Otra desventaja es que las piezas que obtenemos aunque tienen una gran exactitud, no soportan una gran resistencia mecánica, por lo que si lo que queremos comprobar es la forma es una técnica correcta.

Pero si queremos comprobar la resistencia mecánica, esta no es la técnica más adecuada.

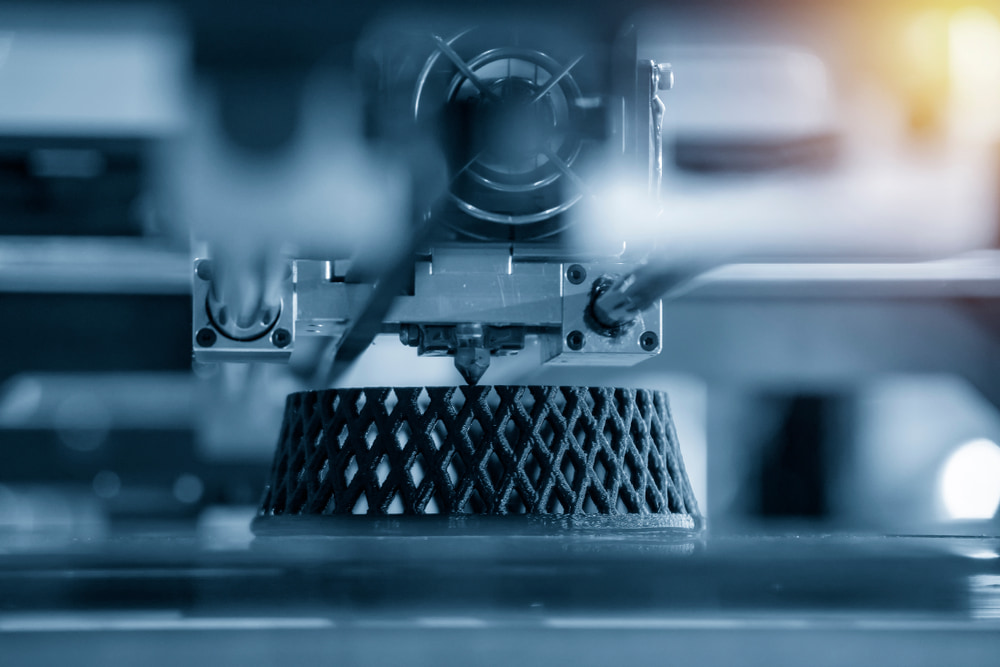

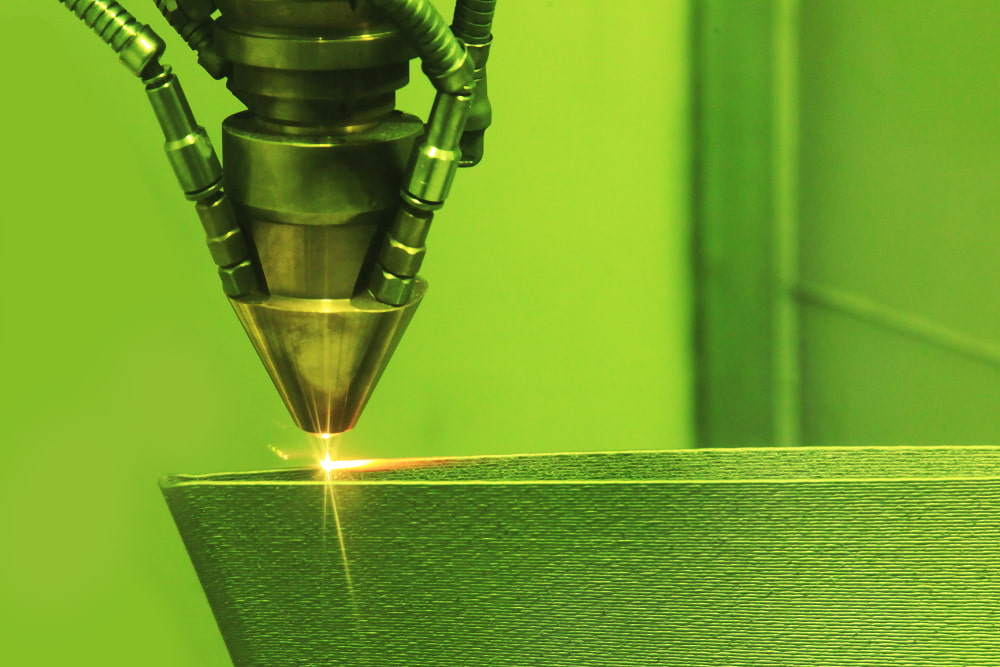

3. Técnica de Prototipado por SLS

Esta técnica es semejante a la anterior en base a que también se incide un rayo de luz ultravioleta, pero en vez de sobre un material en estado líquido, va a ser en polvo.

Al incidir la luz ultravioleta sobre este polvo, solidifica.

Esta técnica se usa sobre todo en el sector industrial para realizar prototipos de piezas funcionales, sobre los que queremos realizar pruebas mecánicas.

La gran ventaja de esta tecnología es que permite fabricar piezas con una resistencia mecánica casi semejante a cuando fabricamos la pieza por inyección, por lo que se consiguen unas piezas muy resistentes.

Por lo que con ellas vamos a poder hacer pruebas de esfuerzo y utilizar el prototipo de forma habitual.

En este caso se pueden utilizar materiales como el nylon, PVC o diferentes resinas.

Además de ser piezas muy resistentes, no es necesario para ellas utilizar soportes, los soportes son partes que se imprimen para la pieza, pero no son parte de la pieza.

Son partes necesarias de realizar porque si por ejemplo lo hubiéramos realizado con estereolitografía, una parte en voladizo, no se hubiera podido sujetar sola, porque hubiera vencido y por eso se generan soportes para soportar esas partes.

Con esta técnica, no son necesarios los soportes, porque el propio polvo ya hace de soporte, por lo que no tienes que estar a eliminar los soportes y lijarlos y no gastas material al realizarlos.

La gran desventaja de esta técnica es que el acabado que se consigue, lo que es la superficie no es liso, es un poco rugoso, estamos también más limitados de materiales y son piezas más caras.

En este caso la maquinaria para un uso amater, nos podríamos gastar 18.000€ y una industrial hasta 100.000€ y esto también repercute en que el coste de la pieza va a ser más caro.

Como resumen se podría decir que la técnica más conocida y más utilizada es la impresión 3D, porque los costes son más bajos y son más rápidos de realizar sus prototipos.

Pero si buscamos validar la pieza y que tenga cierta resistencia mecánica, nos tendríamos que ir a la técnica conocida por SLS.

Sin embargo, si lo que queremos es un prototipo muy estético en el que no necesitemos validar resistencias mecánicas, nos iríamos a la estereolitografía.

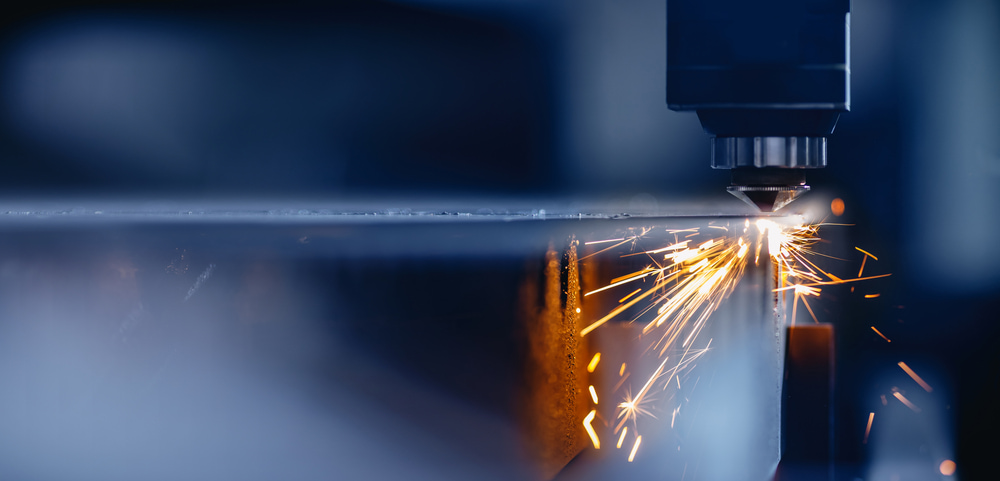

4. Prototipos por Corte por Láser

Aunque es una técnica no muy conocida, es muy interesante, porque además de servirnos para realizar el prototipo, también nos podría servir para realizar la primera tirada de nuestro producto.

En esta técnica, se parte de un material en formato plancha y un láser nos corta la silueta que le demos con la geometría indicada en el diseño industrial.

La limitación de esta técnica es que no vale para todo, puesto que deben de ser piezas planas y no puedes hacer piezas complejas.

Se puede trabajar con materiales como la madera, metal, distintos plásticos, etc., dejándonos bastante variedad en cuanto a materiales.

Tenemos un producto que es el Inclip, que lo vendemos por Amazon, que si lo observáis está cortado por láser, porque el acabado es perfecto y la forma es plana y nos ha servido como fabricación en serie.

Lo hemos fabricado en plástico en distintos colores, negro, transparente y naranja translúcido.

También se puede usar para realizar piezas metálicas.

Esta técnica en cuanto a la fabricación es bastante barata de implementar porque cuando fabricamos por inyección, hay que invertir en un molde, que va a inyectar el plástico y adquirir la forma del molde.

Y un molde siempre es más caro, puede costar desde 3.000€ dependiendo de la complejidad.

Sin embargo, cuando fabricamos por láser no tenemos ese coste inicial tan elevado.

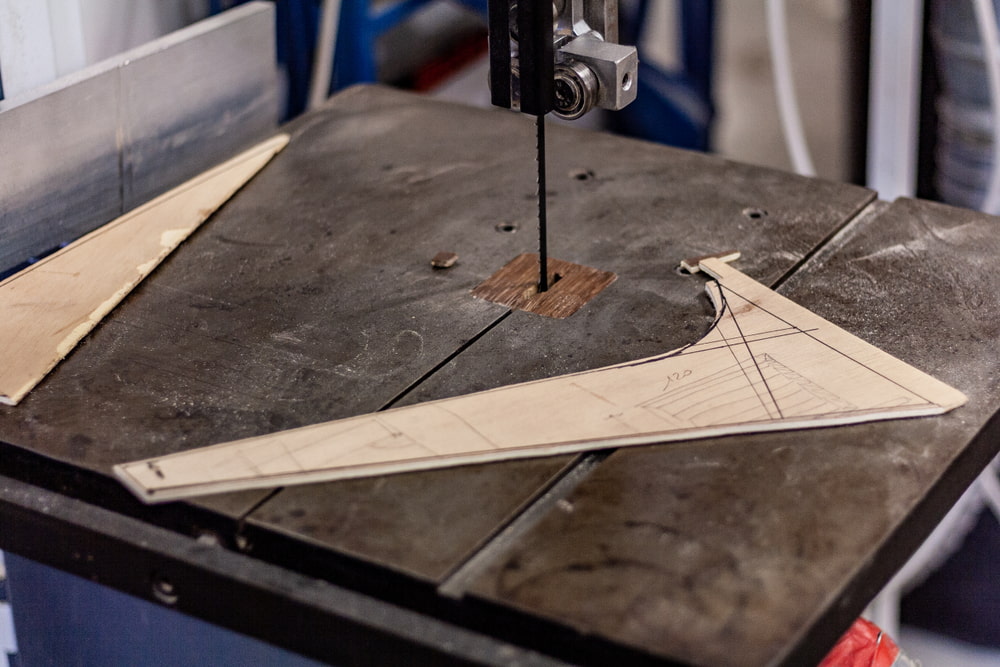

5. Otros Métodos de Prototipado

Otros métodos menos utilizados, pero que también pueden ser útiles es por ejemplo, realizar el prototipo en madera.

Nosotros trabajamos todas estas técnicas, también prototipos textiles, en madera, por mecanizado.

Después del prototipo, si quieres fabricar una gran cantidad de unidades, se entraría en la fabricación en serie.

Sobre esto hablaremos en otra entrada, para ver que varían según el material, el tipo de producto, etc.

Por ejemplo otro de nuestros productos, como es el Vasoplato, ha sido fabricado por inyección, en este caso se hace el molde y en este caso se inyecta polipropileno.

Otro producto que tenemos de otro de nuestros clientes que es una funda para móvil, también ha sido realizado por inyección.

Luego tenemos el comprobador de Oro, que es fabricado en madera y el Inclip, por corte por láser.